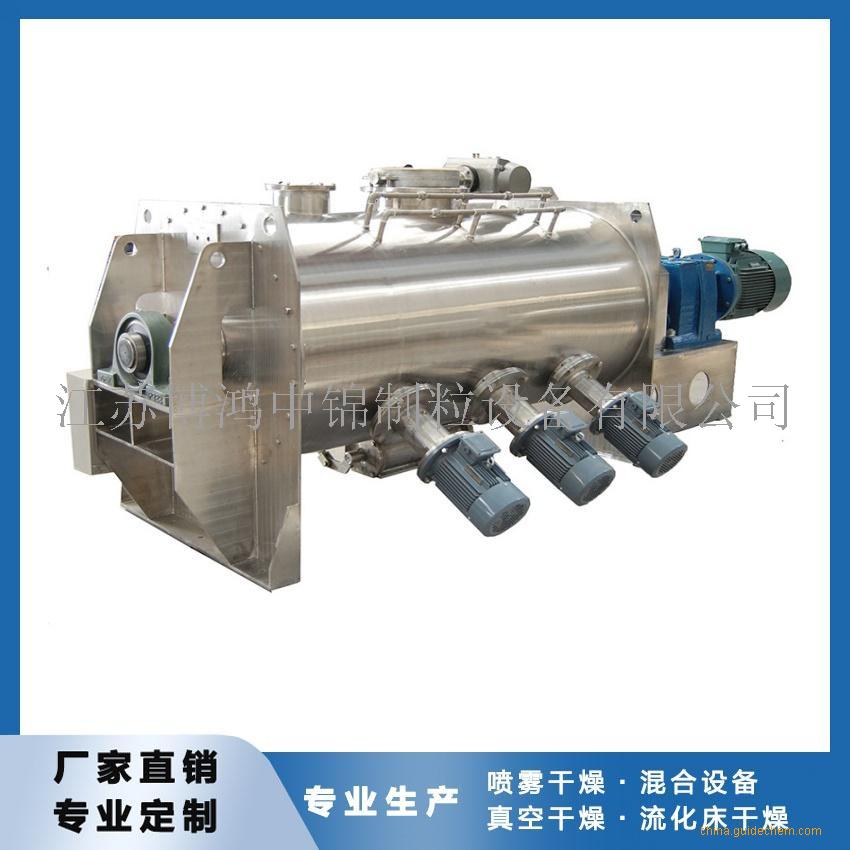

聚酯粉专用钛材卧式犁刀混合机卧式混料机 江苏博鸿混合设备

设备组成

江苏博鸿的聚酯粉专用卧式犁刀混合机主要由卧式筒体、传动系统、犁刀搅拌装置、飞刀辅助装置、出料系统、密封装置及控制系统等部分构成。卧式筒体为物料混合提供充足空间,其内壁光滑,采用耐腐蚀材料制成,防止物料对筒体造成腐蚀,同时减少物料残留。传动系统由电机、减速机等组成,为犁刀和飞刀提供稳定、 的动力输出,可根据需要调整搅拌转速。犁刀搅拌装置是核心部件,独特的犁刀形状和排列方式可在旋转时将物料从筒体底部向上翻起,形成三维混合流场,使物料充分混合。飞刀辅助装置高速旋转,对物料进行剪切和分散,尤其适用于处理易结块或粒度不均的颗粒。出料系统设计合理,能快速、均匀排出混合好的物料,减少残留,且密封性能良好,防止物料泄漏和外界杂质进入。密封装置采用先进的密封技术,确保设备在运行过程中无泄漏,保证生产环境的清洁和产品的质量。控制系统则实现设备的自动化运行,可 控制搅拌转速、混合时间等参数,并具备故障报警和保护功能。

江苏博鸿的聚酯粉专用钛材卧式犁刀混合机维护保养指南

一、日常维护保养要点

1. 清洁与卫生

混合腔体清洁:

每次生产结束后,用高压水枪或专用清洁工具清除腔体内残留物料,避免交叉污染或结块。

对于粘性物料(如淀粉、塑料颗粒),可采用热水或蒸汽冲洗,配合软毛刷刷洗死角。

定期(每周1次)使用中性清洁剂进行深度清洁,防止物料腐蚀设备内壁。

犁刀与飞刀清洁:

检查犁刀和飞刀表面是否粘附物料,用铜刷或软布清理,避免硬物刮擦导致刀片磨损。

清洁后涂抹食品级润滑油(如硅基润滑脂),防止生锈。

密封件清洁:

定期清理轴封处的物料堆积,防止密封圈磨损或泄漏。

检查密封圈是否老化、开裂,及时更换(建议每3-6个月更换一次)。

2. 润滑与紧固

传动部件润滑:

主轴轴承、减速机每运行200-300小时加注一次润滑脂,油位保持在油标1/2-2/3处。

链条传动需每月涂抹润滑油,保持链条松紧适度(下垂量2-3mm)。

螺栓紧固:

每周检查混合机外壳、进料口、出料口等部位的螺栓是否松动,尤其是振动较大的部位。

紧固时使用扭矩扳手,按设备说明书规定扭矩值操作。

3. 运行状态监控

异响检查:

启动时观察设备是否有异常振动或噪音,若出现金属摩擦声或撞击声,立即停机检查犁刀、飞刀或轴承是否损坏。

温度监测:

通过红外测温仪定期检测主轴轴承、电机温度,正常工作温度应≤70℃,若超温需检查润滑或散热系统。

电流监控:

记录混合机运行电流,若电流波动超过±10%,可能存在物料堵塞或电机故障,需排查原因。

二、定期维护保养(按周期执行)

1. 每月维护项目

犁刀与飞刀磨损检查:

测量刀片厚度,若磨损量超过原厚度的30%(如原厚度10mm,磨损后≤7mm),需更换刀片。

检查刀片安装是否牢固,避免高速旋转时脱落。

传动带张力调整:

若采用皮带传动,检查皮带松紧度,用手指按压皮带中部,下垂量应为10-15mm,否则需调整张紧轮。

电气系统检查:

清理控制柜内灰尘,检查接线端子是否松动或氧化,用绝缘电阻表检测电机绝缘电阻(应≥0.5MΩ)。

2. 每季度维护项目

减速机检修:

更换减速机润滑油( 运行500小时后更换,之后每2000小时更换一次),选用指定型号(如N220工业齿轮油)。

检查减速机输入/输出轴密封是否漏油,若漏油需更换油封。

混合腔体内壁检查:

停机后进入腔体,检查内壁是否磨损或腐蚀,若出现凹坑或穿孔需补焊或更换衬板。

安全装置测试:

模拟过载、超温等故障,验证安全联锁装置(如急停按钮、热继电器)是否动作可靠。

3. 每年维护项目

主轴动平衡检测:

拆卸主轴及犁刀组件,送专业机构进行动平衡校正(平衡精度等级建议G2.5),避免高速旋转时振动加剧。

整机防腐处理:

对混合机外壳、支架等金属部件进行除锈处理,涂刷防锈漆。

性能测试:

空载运行2小时,记录振动值(应≤5mm/s)、噪音(应≤85dB),与出厂数据对比,评估设备性能衰减情况。

三、常见故障与处理方法

故障现象 可能原因 处理方法

混合不均匀 犁刀角度偏差、转速不足 调整犁刀安装角度(通常与水平面成45°),检查电机频率是否达标(如380V±5%)

出料口堵塞 物料粘性大、排料阀故障 停机清理出料口,更换气动排料阀或加装振动器辅助排料

密封泄漏 密封圈老化、轴偏心 更换密封圈,调整主轴同轴度(误差≤0.1mm)

电机过热 负载过大、散热不良 减少进料量,清理电机散热风扇灰尘,检查通风口是否堵塞

四、维护保养注意事项

停机断电:维护前必须切断电源,悬挂“禁止合闸”警示牌,防止误启动。

专业工具:使用专用扳手、扭矩扳手等工具,避免野蛮操作损坏设备。

备件储备:提前储备易损件(如犁刀、飞刀、密封圈),缩短停机维修时间。

记录归档:建立维护保养台账,记录每次检修时间、内容及更换部件,为设备寿命评估提供依据。

通过系统化的维护保养,犁刀混合机可实现稳定运行5-8年以上,显著降低故障率及生产成本。建议结合设备说明书制定个性化维护计划,并定期培训操作人员掌握基础维护技能。