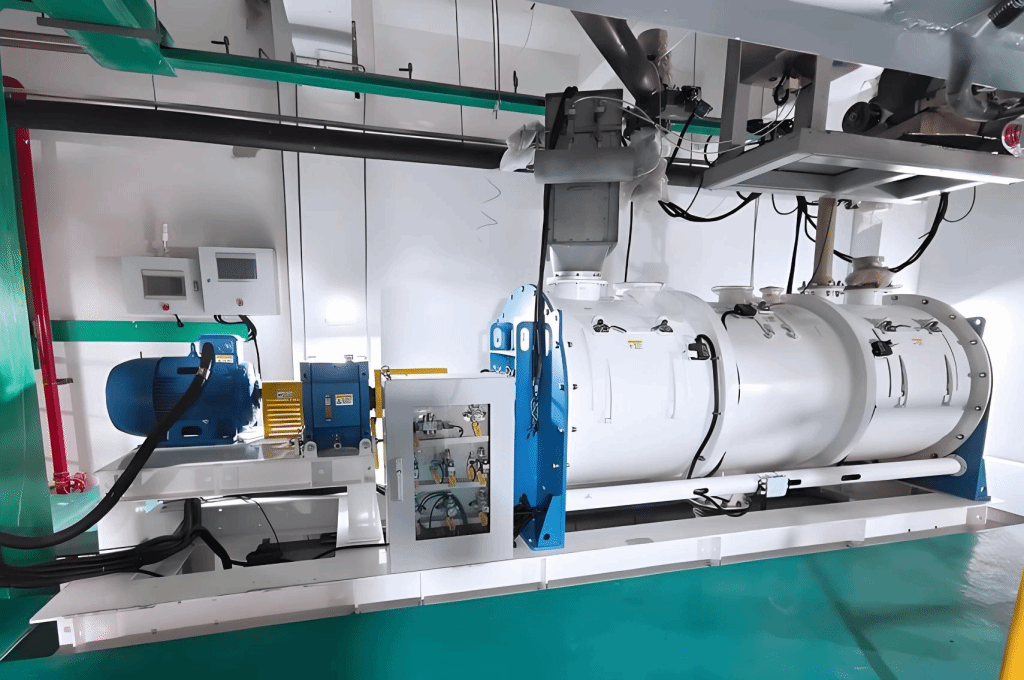

单晶硅粉末专用钛材卧式犁刀混合机卧式混料机 江苏博鸿混合设备

在半导体和光伏产业中,单晶硅粉末是制造集成电路芯片和太阳能电池的核心原料。其生产过程对混合工艺的要求极为严苛:粉末需具备高纯度、均匀的颗粒分布,同时需避免高温、高剪切力破坏材料结构。江苏博鸿推出的单晶硅粉末专用钛材卧式犁刀混合机,以钛材的高纯净性、犁刀结构的温和混合特性为核心,解决了传统设备在混合单晶硅粉末时的污染风险、团聚分层、活性破坏等问题。

单晶硅粉末混合的核心难点

单晶硅粉末的生产需经历切割、研磨、提纯等多道工序,其混合工艺面临三大挑战:

高纯度要求:单晶硅粉末对金属离子(如铁、铜)极为敏感,传统不锈钢设备易因磨损释放微量金属离子,导致材料纯度下降。

防团聚与分层:粉末颗粒细小(通常≤微米级),易因静电吸附或湿度变化形成团聚,或因密度差异导致分层,影响后续工艺(如烧结、镀膜)的均匀性。

活性保护:硅粉末表面易氧化,高温或高剪切力会破坏其晶体结构,降低半导体性能。

江苏博鸿单晶硅粉末专用钛材卧式犁刀混合机卧式混料机通过材质优化、结构创新与工艺适配,精准解决上述痛点。

江苏博鸿单晶硅粉末专用钛材卧式犁刀混合机的设备构成与工作原理

核心部件解析

钛材筒体:采用食品级或医用级钛材,表面镜面抛光,耐腐蚀性强,可耐受强酸、强碱及有机溶剂,避免金属离子析出污染粉末。

犁刀组:由多组犁刀叶片安装在主轴上,叶片形似犁头,通过旋转“翻耕”物料,打破团聚体,形成轴向与径向的复合流动。

飞刀组(可选配):高速旋转的飞刀可对结块物料进行二次破碎,增强分散效果,尤其适合含轻微团聚的粉末。

低速驱动系统:电机搭配减速机,提供稳定低速动力(转速通常低于普通混合机),减少对粉末颗粒的机械破坏。

进出料系统:顶部为快开式进料口(支持真空进料),底部为螺旋出料阀或气动球阀,密封性强,卸料残留量极低。

工作原理

江苏博鸿单晶硅粉末专用钛材卧式犁刀混合机在筒体内通过犁刀的“推挤-翻滚”作用,沿轴向和径向循环流动;若配置飞刀,高速旋转的飞刀可对结块区域进行精准破碎,最终实现全容积范围内的均匀混合。

设备核心优势:高纯、温和、高效

零金属污染,保障材料纯度

钛材的化学稳定性远超不锈钢,设备运行中无金属离子析出,避免单晶硅粉末被污染,尤其适合对纯度要求极高的半导体领域。

低剪切力设计,保护粉末活性

犁刀的低速旋转减少对颗粒的机械冲击,避免硅粉末表面氧化或晶体结构破坏,确保其半导体性能稳定。

防团聚与分层,提升混合均匀性

犁刀的特殊角度设计可刮除筒壁残留,配合飞刀的二次破碎, 解决粉末团聚问题;三维流动模式使密度差异大的物料(均匀分布。

易清洁与维护,适配高洁净度需求

钛材表面光滑无死角,模块化设计支持快速拆洗;设备可配置氮气保护系统,防止混合过程中氧化,符合半导体行业的GMP卫生标准。

江苏博鸿单晶硅粉末专用钛材卧式犁刀混合机操作要点与维护指南

操作流程

投料前准备:检查筒体与犁刀间隙无异物,确认密封件完好;单晶硅粉末需预先过筛(去除大颗粒),避免损伤设备。

混合参数设定:根据粉末特性选择低速模式(如15-25r/min),若需添加液体助剂(如分散剂),通过喷液装置雾化喷入,防止结块。

混合过程监控:通过观察窗或取样口检查混合效果,避免过度混合导致能耗浪费或颗粒损伤。

出料与清洁:混合完成后,立即用惰性气体(如氮气)吹扫筒体,防止残留粉末氧化;清洁时使用软布或超纯水擦拭,避免硬物刮伤钛材表面。

日常维护

定期检查犁刀叶片磨损情况(磨损量>2mm需更换),润滑减速机轴承(使用食品级润滑油)。

长期停用时,用塑料布覆盖设备,存放于干燥环境,防止钛材表面氧化。

五、应用场景:覆盖单晶硅全产业链

半导体领域:高纯单晶硅粉末与掺杂剂的均匀混合,用于制造集成电路芯片。

光伏产业:单晶硅粉末与粘结剂的预混,制备太阳能电池片的浆料,提升光电转换效率。

科研实验:实验室小批量高纯硅粉末的 配比,满足新材料研发需求。

江苏博鸿单晶硅粉末专用钛材卧式犁刀混合机,以钛材高纯净性、低剪切温和混合、防团聚分层为核心优势,解决了传统设备在混合高纯硅粉末时的污染、活性破坏与均匀性难题。无论是半导体芯片制造还是光伏电池生产,该设备均为企业提供了高效、安全、稳定的混合解决方案,助力产业升级与技术突破。