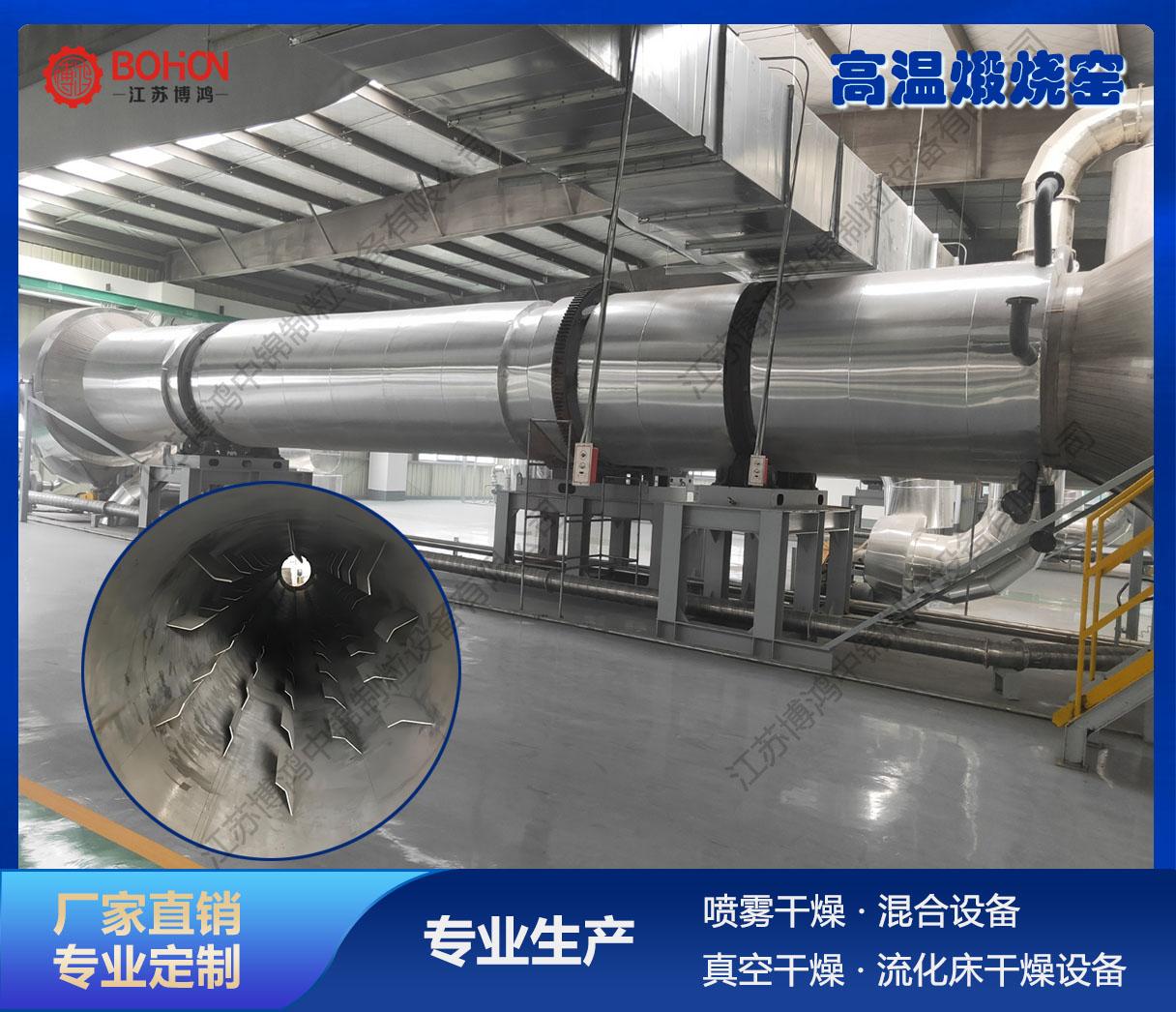

石油焦专用高温煅烧窑-高温回转窑干燥机

博鸿干燥 高效传热 均匀干燥

江苏博鸿中锦制粒设备有限公司作为国内专业的干燥与煅烧设备制造商,其研发的石油焦专用高温煅烧窑广泛应用于碳素材料、冶金、化工等行业,尤其适用于石油焦的深度热处理。该设备不仅具备高效节能、操作稳定、安全环保等优点,同时在结构设计和技术集成方面也具有显著优势。

江苏博鸿石油焦专用高温煅烧窑主要由以下几个关键部分构成:

回转筒体

回转筒体是煅烧窑的核心部件,通常采用 耐热合金钢制造,并内衬高强度耐火材料,确保在高温环境下长期运行不发生变形或开裂。筒体倾斜安装,通过驱动装置带动旋转,使物料在运动过程中不断翻动和推进。

燃烧系统

包括燃气燃烧器、燃料供给系统、点火装置及雾化助燃装置。该系统可根据工艺需求灵活选择天然气、重油、柴油等多种燃料,实现高效燃烧和温度控制。

加热与温控系统

系统配备多段式电加热模块或燃气加热装置,结合PLC控制系统,实现对不同煅烧区段的精准温度调控,确保煅烧过程的稳定性与均匀性。

进料与出料系统

进料系统采用螺旋输送机或振动给料机,保证物料连续稳定进入窑内;出料端配有密封卸料装置,防止热量损失和粉尘逸散。

传动与支撑系统

采用齿轮传动或链轮传动方式,配合托轮支撑结构,保障筒体平稳运转。减速电机可根据实际负载调节转速,实现对物料停留时间的 控制。

除尘与尾气处理系统

配备旋风分离器+布袋除尘器组合净化系统,有效去除废气中的颗粒物,达到国家排放标准。同时支持余热回收利用,提升能源利用率。

自动控制系统

整机采用PLC+触摸屏控制界面,实现对温度、压力、转速、风量等多项参数的集中监控和自动调节,提升生产自动化水平。

高效节能

采用间接加热与直接加热相结合的方式,热能利用率高;配备余热回收系统,减少能源浪费,综合能耗低于行业平均水平。

操作性强

自动化程度高,参数设定便捷,支持远程操控;人机界面友好,便于实时监测运行状态,降低人工干预频率。

运行稳定

关键部件选用耐高温、抗腐蚀材料,结构紧凑、刚性强,适应长时间连续作业需求,设备故障率低。

安全可靠

配备多重安全保护机制,如超温报警、断电保护、紧急停机等功能,确保操作人员和设备安全。

环保达标

尾气处理系统完善,粉尘排放浓度符合GB16297-1996《大气污染物综合排放标准》,噪音控制良好,改善车间作业环境。

适用性强

可根据不同物料特性定制炉型结构和工艺流程,适用于石油焦、沥青焦、石墨电极原料等多种炭素材料的煅烧处理。

江苏博鸿石油焦专用高温煅烧窑的工作原理如下:

物料进料阶段

生焦(石油焦)经前道破碎筛分后,由加料斗通过螺旋输送机或振动给料机送入煅烧窑前端。

预热与脱水阶段

物料进入窑内后,在较低温度区域(约200~400℃)进行初步脱水,去除表面附着水分和部分挥发份。

高温煅烧阶段

随着筒体缓慢转动,物料向前移动并进入高温煅烧区(800~1300℃),在此区域内,物料在高温下发生物理化学反应,包括挥发份的析出、结构重组、晶格排列优化等,最终形成具有较高密度、导电性和机械强度的煅后焦。

冷却与出料阶段

煅烧完成后的高温物料进入冷却段,通过喷淋冷却或风冷方式降温至适宜温度(一般小于100℃),然后经出料口排出,进入后续包装或加工环节。

废气处理阶段

在煅烧过程中产生的废气通过烟囱引出,经过除尘系统净化后达标排放,部分热量可被回收用于预热空气或其他用途。

江苏博鸿公司不仅在煅烧设备领域表现突出,其配套的干燥设备也在多个行业中广泛应用,尤其在石油焦、硫酸盐、氧化铝、高岭土、污泥处理等领域形成了成熟的技术方案和工程案例。

石油焦干燥处理

针对含水率较高的生焦,江苏博鸿提供专用的滚筒干燥机或流化床干燥机,可在煅烧前将水分降至1%以下,提高煅烧效率并降低能耗。

化工原料干燥

如硫酸钠、氯化钾、碳酸钙等无机盐类物料的干燥处理,采用卧式流化床干燥机或气流干燥机,干燥效率高,产品品质稳定。

环保固废干燥

应用于城市污泥、工业废盐、危废滤饼等高湿物料的干化处理,采用间接加热式滚筒干燥机或真空耙式干燥机,有效降低含水率,便于后续资源化利用。

新能源材料干燥

在锂电正负极材料、电池级碳酸锂、磷酸铁锂等新材料的干燥中,采用闭路循环干燥系统,确保产品质量和环境安全。

江苏博鸿石油焦专用高温煅烧窑凭借其科学的结构设计、稳定的运行性能、先进的控制技术以及完善的环保配置,已成为碳素材料生产企业的重要装备之一。其配套干燥设备在多个行业的应用中同样表现出良好的适应性和高效性,为企业实现清洁生产、节能降耗提供了坚实的技术支撑。未来,随着高端炭素材料市场需求的增长,该系列设备将在更多应用场景中发挥更大价值。

详细咨询方式:15061562976 孙女士!

立即联系我们,获取更多产品信息和优惠报价!

江苏博鸿,您身边的干燥设备!