磁铁矿(Fe3O4)是一种重要的铁矿石,具有强磁性、高密度和良好的导电性等特性,在冶金、化工、电子等行业有着广泛应用。作为自然界中分布最广的铁矿物之一,磁铁矿的加工处理工艺直接关系到最终产品的质量和经济效益。在磁铁矿的整个加工流程中,干燥环节尤为关键,它直接影响着后续选矿、冶炼等工序的效率与效果。

传统磁铁矿干燥方式主要包括自然晾晒、滚筒干燥、箱式干燥等几种形式,这些方法在实际应用中面临着诸多困境与挑战。自然晾晒是最原始的干燥方式,完全依赖自然气候条件,干燥周期长且效率低下,遇到阴雨天气时矿石易返潮,严重影响生产进度。同时,露天晾晒还面临场地占用大、环境污染严重等问题,粉尘飞扬不仅造成资源浪费,还对周边生态环境造成破坏。

滚筒干燥是较为常见的机械干燥方式,通过旋转筒体内热风与物料的接触实现干燥目的。然而这种方法对磁铁矿这类高密度矿物效果有限,存在热效率低、能耗高、干燥不均匀等问题。由于磁铁矿比重大、导热性差,在滚筒内易出现外层过干而内部水分残留的"夹生"现象。此外,滚筒干燥系统体积庞大,设备投资和运行维护成本较高。

箱式干燥虽然能够实现一定程度的均匀干燥,但处理量小、间歇作业的特点使其难以满足大规模工业化生产需求。箱式干燥还存在装卸料劳动强度大、热损失严重等缺点,干燥后的磁铁矿品质参差不齐,难以达到后续深加工的原料标准。

传统干燥方式普遍存在的另一个突出问题是温度控制精度不足。磁铁矿的干燥过程对温度极为敏感,温度过低会导致干燥不 ,过高则可能改变矿石的磁性和化学性质,影响后续选矿效果。传统方法难以实现精准控温,干燥质量波动大,产品合格率难以保证。

环境污染是传统磁铁矿干燥面临的又一严峻挑战。燃煤或燃油热风炉排放的废气中含有大量二氧化硫、氮氧化物和粉尘,对大气环境造成严重污染。随着环保法规日益严格,许多采用传统干燥方式的企业面临限产甚至关停的困境。

能源消耗过高也是制约传统干燥技术发展的瓶颈。由于热利用率低,传统干燥方式的单位产品能耗居高不下,在能源价格持续上涨的背景下,企业生产成本压力不断加大。这种高能耗、低效率的生产模式已难以适应当前节能减排、绿色制造的发展趋势。

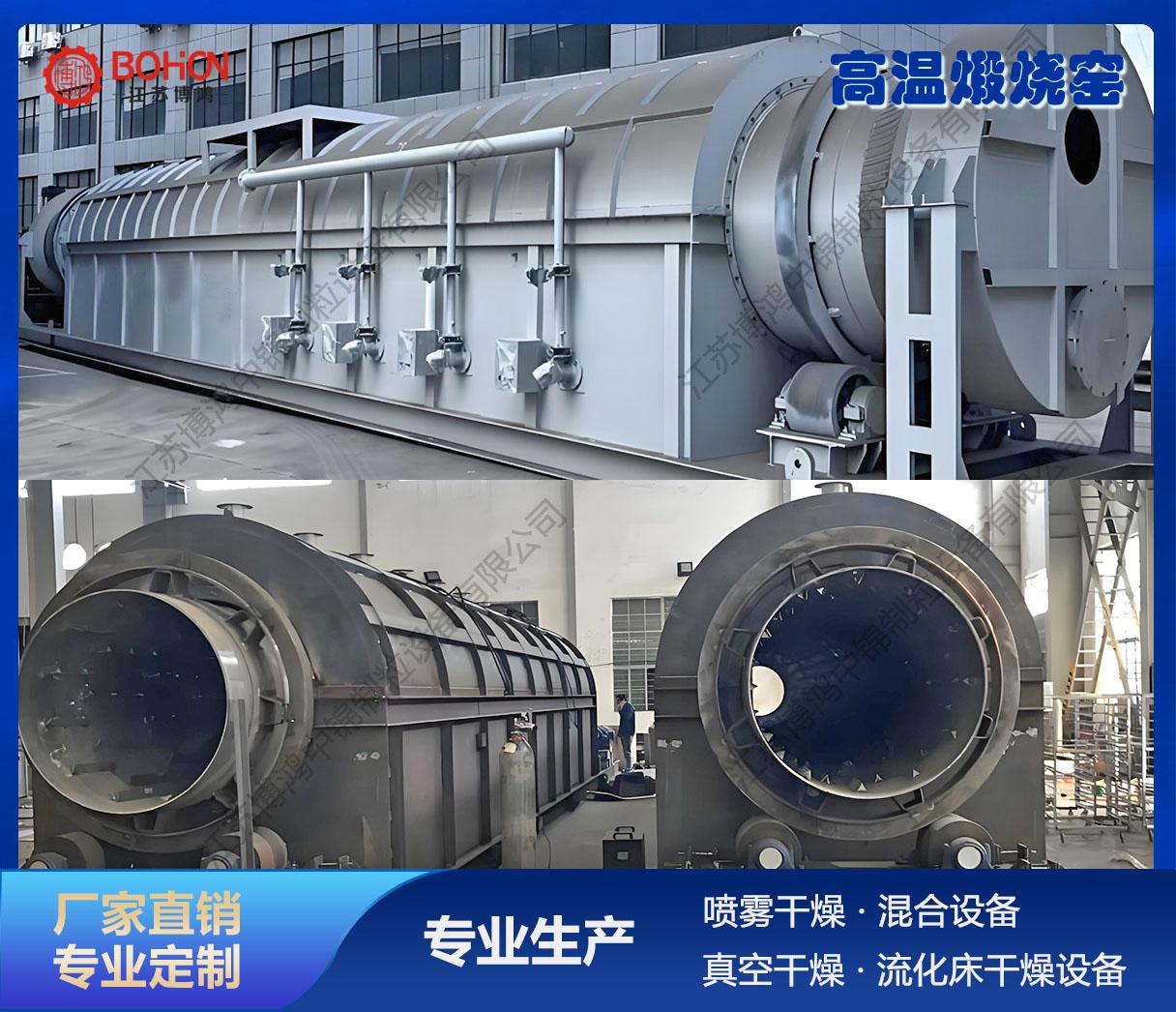

江苏博鸿针对磁铁矿干燥的特殊需求,研发了专用高温煅烧窑系统,其设备结构设计科学合理,充分考虑了磁铁矿的物理化学特性和工业化生产要求。整套系统由进料装置、煅烧窑主体、热风系统、废气处理装置、出料冷却系统和智能控制系统等核心部分组成,形成了完整的磁铁矿高温处理生产线。

煅烧窑主体采用多层套筒式结构,由耐高温特种合金钢制成,内衬高性能耐火材料,能够长期承受高温工作环境。窑体设计充分考虑了热膨胀系数,设置了科学的补偿结构,确保设备在高温状态下的尺寸稳定性。窑内空间分为预热区、煅烧区和冷却区三个功能段,各区域之间通过特殊结构实现物料平稳过渡和热量梯级利用。

进料装置采用变频调速的螺旋输送机配合均布器,确保磁铁矿原料能够均匀、连续地进入煅烧窑,避免物料堆积或断层现象。进料口设计有密封结构,有效防止热量散失和粉尘外溢。针对磁铁矿的高密度特性,进料系统特别加强了机械强度和耐磨性能,保证长期稳定运行。

热风系统是煅烧窑的核心部分,由高效燃烧器、空气预热器、热风循环风机和管道系统组成。燃烧器采用分级燃烧技术,确保燃料充分燃烧的同时降低氮氧化物生成。空气预热器利用窑体余热对助燃空气进行预热,显著提高热效率。热风循环系统通过 控制风量和风速,实现窑内温度场的均匀分布。

废气处理装置包括旋风除尘器、布袋除尘器和脱硫塔等单元,对煅烧过程中产生的烟气进行多级净化处理。系统采用负压设计,有效收集生产过程中的粉尘和有害气体,确保排放达到国家环保标准。特别设计的余热回收装置将高温废气中的热量重新利用,进一步降低系统能耗。

出料冷却系统采用间接风冷与水冷相结合的方式,在快速降低磁铁矿温度的同时避免物料急冷导致的品质问题。冷却过程产生的热风被回收用于助燃空气预热,形成能源的梯级利用。出料口配备自动计量包装设备,实现成品的高效收集和包装。

智能控制系统是整套设备的大脑,由PLC、温度传感器、压力传感器、流量计等元件组成,实现对煅烧过程各参数的实时监测和自动调节。系统具备数据采集、故障诊断、远程监控等功能,操作人员可通过人机界面直观掌握设备运行状态,并根据生产工艺要求调整各项参数。

江苏博鸿磁铁矿专用高温煅烧窑的工作流程经过精心设计,实现了从原料到成品的连续化、自动化生产。整个流程可分为原料准备、预热干燥、高温煅烧、冷却出料和废气处理五个主要阶段,各阶段紧密衔接,形成一个有机整体。

原料准备阶段,磁铁矿原矿经过初步破碎和筛分后,由输送设备送入原料仓。原料仓配备湿度检测装置,实时监测入料水分含量,为后续工艺参数调整提供依据。通过变频控制的给料机,原料按设定速率均匀送入预热区,确保煅烧窑处理负荷稳定。

预热干燥阶段是工作流程的关键环节之一。原料进入煅烧窑预热区后,与来自煅烧区的热废气逆向接触,开始初步脱水过程。预热区采用特殊的扬料装置设计,使磁铁矿颗粒充分暴露于热气流中,提高传热传质效率。通过控制预热区温度和停留时间,原料水分逐步降低至适宜水平,为后续高温煅烧创造条件。

高温煅烧阶段是整个流程的核心。预热后的磁铁矿进入煅烧区,在 控制的高温环境下完成物理化学变化。煅烧区采用多温区控制技术,根据不同位置设置差异化的温度场,使物料经历逐步升温的过程,避免温度骤变对矿石结构造成破坏。特殊的窑内结构设计确保物料在煅烧区内均匀受热,停留时间一致,保证产品质量的稳定性。

在煅烧过程中,智能控制系统实时监测窑内温度、氧含量、物料运动状态等参数,通过调节燃烧器功率、热风流量等变量,维持 工艺条件。针对磁铁矿的特性,系统特别关注还原性气氛的控制,防止过度氧化影响产品磁性。煅烧区末端设有取样口,可定期检测半成品质量,及时调整工艺参数。

冷却出料阶段,完成煅烧的磁铁矿进入冷却区,与经过预处理的冷空气进行热交换。冷却过程采用渐进降温策略,避免物料因急冷产生内应力导致结构损伤。冷却区的独特设计实现了热量的高效回收,被加热的空气送入燃烧系统作为助燃风使用,显著降低能源消耗。冷却后的成品通过出料装置排出窑体,经筛分后进入成品仓。

废气处理贯穿于整个工作流程。煅烧过程中产生的废气首先经过旋风除尘器去除大颗粒粉尘,然后进入布袋除尘器进行精细过滤。净化后的气体通过引风机送入脱硫塔,采用湿法脱硫工艺去除二氧化硫等有害成分。处理达标的废气最终经烟囱排放,整个过程符合国家环保要求。系统配备在线监测装置,实时上传排放数据至监管部门。

整个工作流程实现了高度自动化,从原料投入到成品产出,各环节衔接流畅,参数控制精准。与传统干燥方式相比,江苏博鸿的煅烧窑系统大大缩短了处理时间,提高了生产效率,同时保证了产品质量的稳定性和一致性。智能控制系统的应用使操作更加简便,降低了人为因素对产品质量的影响。

江苏博鸿磁铁矿专用高温煅烧窑凭借其先进的技术性能和稳定的产品质量,在多个工业领域得到了广泛应用。该设备不仅适用于常规磁铁矿的干燥煅烧处理,还可满足不同行业对磁铁矿产品的特殊要求,具有广阔的应用前景。

在冶金工业领域,该煅烧窑主要用于钢铁冶炼原料的预处理。经过高温煅烧的磁铁矿水分含量极低,矿石结构得到优化,大大提高了高炉冶炼的效率和质量。煅烧过程可有效去除矿石中的结晶水和部分硫、磷等有害杂质,降低后续冶炼过程的能耗和污染排放。同时, 控制的煅烧条件能够保持磁铁矿的磁性特征,为磁选工艺创造有利条件。

在粉末冶金行业,江苏博鸿煅烧窑生产的磁铁矿粉体具有纯度高、粒度均匀、流动性好等特点,是制备各类磁性材料的 原料。通过调节煅烧工艺参数,可获得不同氧化程度的铁氧化物,满足永磁材料、软磁材料等产品的生产需求。设备特别设计的冷却系统避免了粉末烧结现象,保证了产品的分散性能。

电子工业是磁铁矿高端应用的重要领域,煅烧窑生产的超纯磁铁矿粉体用于制造铁氧体等电子元件。设备 的温度控制和气氛调节能力,确保了产品化学组成的稳定性和一致性,这对电子元件的性能至关重要。煅烧窑的封闭式设计有效防止了外界污染,产品杂质含量极低,满足电子级材料的苛刻要求。

在环保工程领域,经过特殊处理的磁铁矿产品可用作废水处理的高效吸附剂和催化剂载体。煅烧窑可通过调控工艺参数,优化产品的孔隙结构和表面特性,增强其吸附性能和催化活性。设备生产的磁铁矿基材料在重金属废水处理、有机污染物降解等方面表现出色,为环境污染治理提供了新材料选择。

化工行业中,江苏博鸿煅烧窑生产的磁铁矿产品是多种化工反应的 催化剂和添加剂。均匀的煅烧条件确保了产品活性的一致性,有利于化工过程的稳定控制。设备处理后的磁铁矿具有特定的表面性质和反应活性,在合成氨、甲醇制备等重要化工过程中发挥着关键作用。

在建材制造领域,煅烧磁铁矿作为功能性添加剂应用于特种水泥、防腐涂料等产品中。通过煅烧工艺的 控制,可开发具有电磁屏蔽、抗腐蚀等特殊功能的建材产品。煅烧窑的高温处理能力使磁铁矿与其他原料能够实现良好的复合与改性,拓展了建材产品的性能边界。

新能源产业对高性能磁性材料的需求日益增长,江苏博鸿煅烧窑可为锂离子电池、风力发电等领域的材料制备提供 的磁铁矿中间产品。设备生产的材料具有稳定的磁性能和电化学性能,在新能源设备的效率提升和寿命延长方面具有重要价值。

此外,该煅烧窑系统还可应用于科研院所的材料研究领域,为新型磁性材料的开发提供实验平台。设备的 控制功能和灵活的工艺调整能力,可满足不同研究方向的实验需求,加速新材料的研发进程。

五、选择江苏博鸿

江苏博鸿专注于高温煅烧窑的研发与生产,多年行业经验和技术积累,致力于为客户提供高效、定制化的高温煅烧窑设备解决方案。

拥有完善生产工艺和技术储备,能够根据不同物料的特性和客户需求,量身定制高温煅烧窑,以实现客户要求的干燥效果。

详细咨询方式:15061562976 孙女士!立即联系我们,获取更多产品信息和优惠报价!

江苏博鸿,您身边的干燥设备!