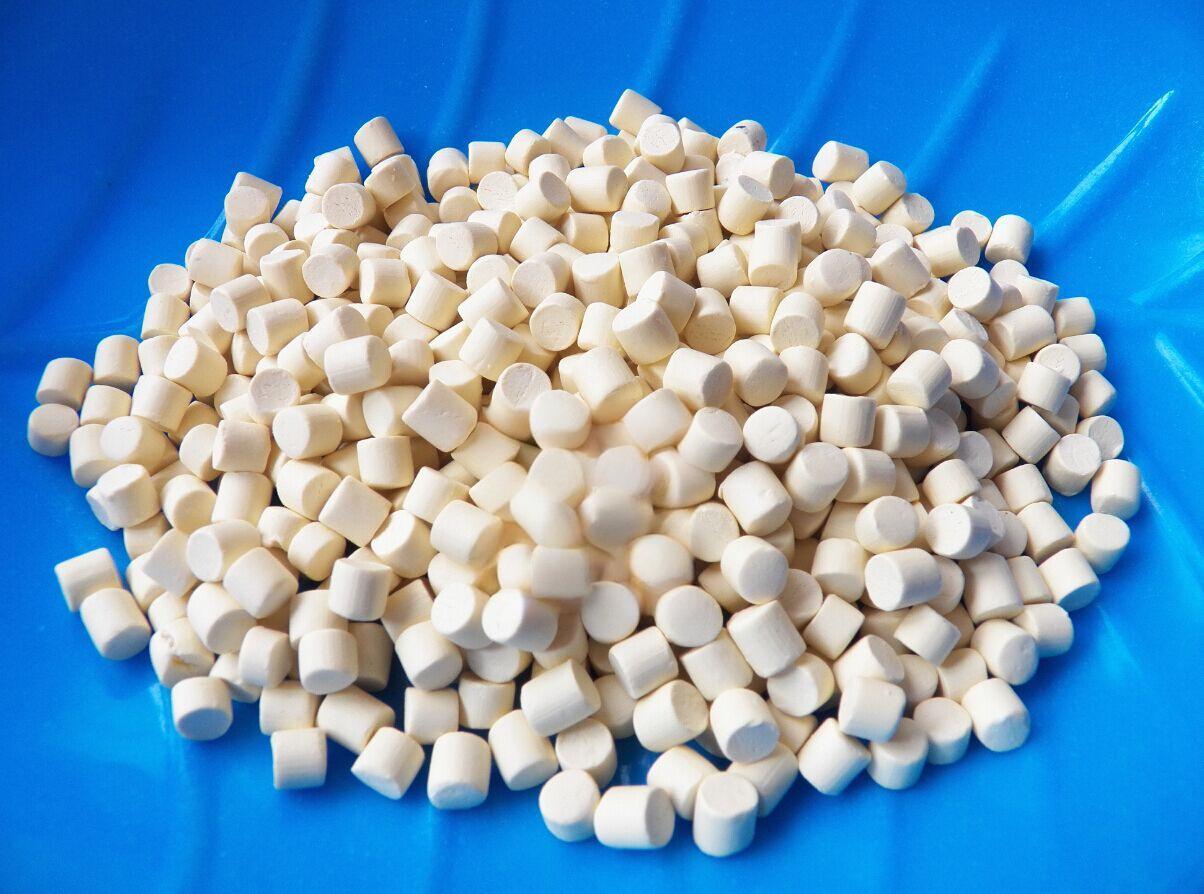

橡胶助剂CBS(N-环己基-2-苯并噻唑次磺酰胺)作为橡胶硫化促进剂中的重要品种,在 橡胶工业中占据着不可替代的地位。这种淡黄色至灰白色颗粒状物质,以其优异的硫化性能和稳定的产品质量,成为子午线轮胎、输送带、密封件等高端橡胶制品的优选助剂之一。

当前 橡胶助剂市场规模持续扩大,年增长率保持在4-6%之间,其中CBS类促进剂约占整个促进剂市场的30%份额。亚太地区,特别是中国市场,已成为 橡胶助剂生产与消费的中心,这与中国作为世界 轮胎生产国的地位相匹配。国内CBS颗粒生产主要集中在山东、河南、江苏等化工产业集聚区,年产能超过15万吨,不仅满足国内需求,还大量出口至东南亚、欧洲和美洲市场。

随着汽车工业向高性能、绿色环保方向发展,市场对CBS颗粒的品质要求日益提高。下游轮胎制造商特别关注产品的纯度、颗粒均匀度、流动性和低粉尘特性,这些指标直接影响橡胶制品的硫化效率和最终性能。同时,环保法规日趋严格,欧盟REACH法规对橡胶助剂中多环芳烃等有害物质的限制,促使生产企业不断优化工艺,提升产品品质。

在CBS颗粒生产过程中,干燥环节是决定产品质量的关键工序之一。传统干燥方式如箱式干燥、盘式干燥和喷雾干燥在实际应用中暴露出诸多难以克服的问题,已成为制约行业发展的技术瓶颈。

能耗效率低下是传统干燥工艺突出的问题。箱式干燥需要长时间保持高温环境,热能利用率不足30%,大量热量通过设备表面和废气散失。以年产1万吨CBS颗粒的生产线为例,仅干燥工序年耗电量就高达200万度以上,能源成本占生产总成本的15-20%。

产品质量不稳定同样困扰着生产企业。传统干燥方式温度控制精度差,容易造成局部过热或干燥不均匀,导致CBS颗粒出现结块、变色或活性成分降解。批次间的质量差异明显,产品纯度波动范围大,难以满足高端客户对产品一致性的严苛要求。

操作环境恶劣是另一个不容忽视的问题。开放式或半开放式的传统干燥设备导致大量有机溶剂和粉尘外逸,工作场所VOCs浓度经常超标,既危害员工健康,又增加环保治理成本。某大型橡胶助剂企业曾因干燥车间废气排放问题被处以高额罚款,并面临停产整改的风险。

自动化程度低也限制了传统干燥工艺的发展。人工装卸料、凭经验调节参数的方式不仅劳动强度大,而且难以实现精准控制,制约了生产效率和产品质量的进一步提升。在用工成本持续上涨的背景下,这种依赖人工作业的模式已难以为继。

此外,设备占地面积大、维护成本高、难以连续化生产等问题也日益凸显。传统干燥设备往往需要配套庞大的辅助设施,如热风炉、除尘系统等,一次性投资大且运行费用高昂。间歇式的生产方式导致生产效率低下,无法与现代连续化生产工艺有效衔接。

江苏博鸿针对橡胶助剂CBS颗粒干燥的特殊需求,创新开发了振动流化床干燥技术,从根本上解决了传统干燥方式的诸多弊端。该技术基于先进的流态化原理,通过精密控制的气固两相流动,实现了CBS颗粒的高效、均匀干燥。

系统工作时,湿物料由进料装置均匀送入干燥室底部,热空气通过特殊设计的气体分布板形成均匀向上的气流。当气流速度达到临界流化速度时,颗粒群开始呈现流化状态,物料粒子在气流作用下剧烈运动并相互碰撞,形成类似液体沸腾的动态平衡。这种独特的运动状态创造了巨大的气固接触面积,使传热传质过程得到极大强化。

与传统立式流化床不同,博鸿采用的卧式结构使物料沿水平方向渐进移动,通过调整床层倾角和振动参数,精准控制物料在干燥室内的停留时间。多室串联设计实现了干燥过程的梯度温度控制,根据不同干燥阶段的水分蒸发特性,分区调节热风温度和流速,避免局部过热造成的品质问题。

内置的高效旋风分离器和布袋除尘系统确保细微颗粒得到有效回收,产品得率可达99.5%以上。特殊设计的防黏壁装置和在线清洗系统,解决了高粘性物料易附着的技术难题,保证了设备的长期稳定运行。

江苏博鸿振动流化床干燥系统为CBS颗粒生产提供了完整的工艺解决方案。整个流程从前处理到成品包装实现了全自动化控制,体现了现代过程工业的高度集成化特征。

湿物料首先经过预破碎和筛分,确保进入干燥系统的颗粒大小均匀。精密计量的进料装置根据在线水分检测信号自动调节给料量,维持系统稳定的操作参数。热风系统采用间接加热方式,洁净的热空气经多级过滤后进入干燥室,完全避免了燃烧废气对产品的污染。

干燥过程分为三个功能明确的阶段:在初始快速干燥区,高温气流迅速蒸发颗粒表面水分;在恒速干燥区,系统维持 蒸发条件,高效去除物料内部水分;在 的降速干燥区,采用较低温度完成最终干燥,确保产品不会因过热而降解。这种分段控制策略使能源利用更加合理,产品品质更有保障。

出料环节设有在线冷却装置,干燥后的热颗粒经迅速冷却至适宜温度,防止结块并保持良好流动性。全过程采用闭路循环设计,废气经冷凝回收有机溶剂后,洁净气体达标排放,溶剂回收率可达90%以上,大幅降低了生产成本和环境负荷。

智能化控制系统是整套工艺的核心,通过PLC与DCS的协同工作,实时监控温度、湿度、压力、流量等关键参数,自动调节操作条件。历史数据记录和趋势分析功能为工艺优化提供了可靠依据,故障自诊断系统大大提高了设备运行的可靠性。

江苏博鸿振动流化床干燥技术相较于传统方法展现出全方位的性能优势,为橡胶助剂行业提供了革命性的干燥解决方案。

的节能效果是该系统突出的优势。流态化技术使传热效率提升,热能利用率达更高,比传统干燥方式更节能。独特的余热回收装置进一步利用废气热量预热新鲜空气,使综合能耗降至行业 水平。

产品品质的全面提升满足了高端市场需求。均匀的流化状态确保了每颗粒子经历相同的干燥历程,产品水分含量偏差更可控制,纯度提高。颗粒球形度好、表面光滑,流动性显著改善,客户反馈硫化效率提高。低粉尘特性特别适合自动化配料系统,深受大型轮胎制造商的青睐。

环保性能的突破顺应了绿色发展潮流。全封闭设计配合高效废气处理系统,使工作场所粉尘浓度更低,VOCs排放达到国家标准。溶剂回收系统不仅减少了环境污染,还创造了可观的经济效益。

智能化生产模式代表了行业未来方向。从进料到包装的全自动化流程,减少了人工干预,生产效率提高。远程监控和预测性维护功能大大降低了运维难度,非计划停车时间减少,设备利用率更高。

此外,该系统的紧凑型设计节省了占地面积,模块化结构便于产能扩展和工艺调整,低维护成本使综合经济效益更加显著。目前,博鸿的这项技术已在多家橡胶助剂企业成功应用,为用户创造了更高的经济和社会效益。

详细咨询方式:15061562976 孙女士!

立即联系我们,获取更多产品信息和优惠报价!

江苏博鸿,您身边的干燥设备!