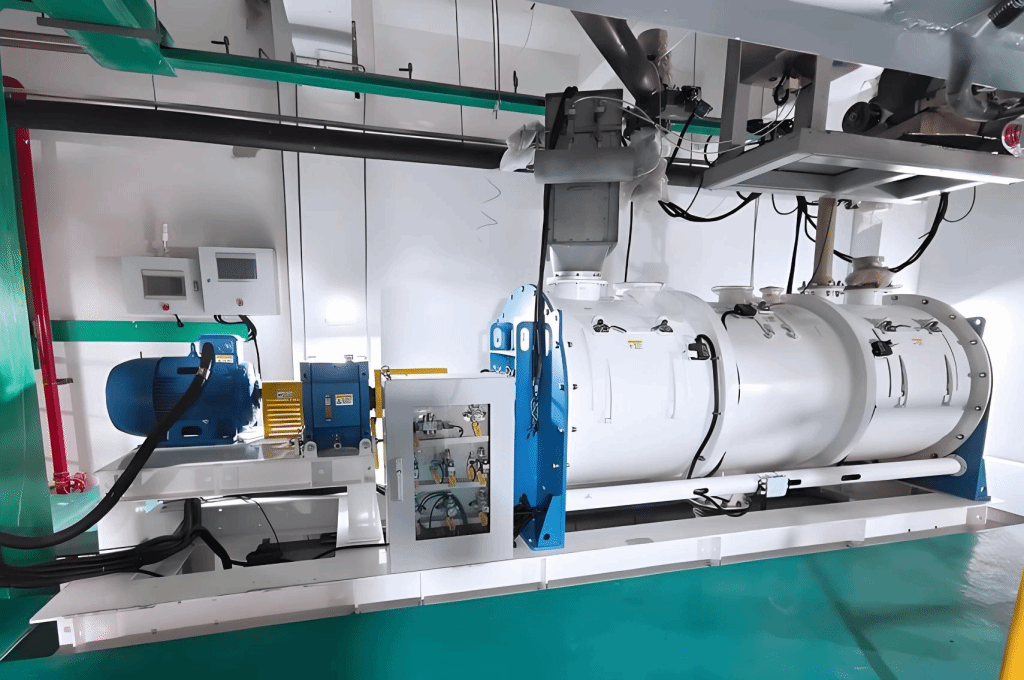

耐火材料专用卧式犁刀混合机卧式混料机 江苏博鸿混合设备 稳定运作

耐火材料生产中,混合工序直接影响产品的耐高温性、抗压强度与使用寿命。耐火材料通常由高密度矿物(如铝矾土、碳化硅、氧化镁)与结合剂、添加剂组成,其混合过程面临粒径差异大、流动性差、易结块等难题。针对这一需求,耐火材料专用卧式犁刀混合机应运而生,通过结构设计与混合能力,成为耐火材料行业的核心设备。江苏博鸿生产的耐火材料专用卧式犁刀混合机卧式混料机就得到了市场的认可。

一、耐火材料混合的三大难点

物料特性复杂

耐火材料原料多为粗颗粒与细粉混合,粒径跨度大(从微米级到毫米级),密度差异显著,易出现“分层”现象。

部分原料(如石墨、氧化铝)流动性差,混合时易堆积,难以均匀分散。

混合均匀度要求高

结合剂(如酚醛树脂、水玻璃)需与骨料、粉料充分结合,若混合不均会导致成品强度下降,甚至出现局部开裂。

易结块与磨损问题

湿法混合时,粘性物料易粘附在设备内壁或搅拌器上,导致清洗困难;干法混合中,高硬度颗粒对设备磨损严重,影响寿命。

二、设备组成:

江苏博鸿生产的耐火材料专用卧式犁刀混合机卧式混料机采用“犁刀+飞刀”双混技术,核心部件均针对耐火材料的混合特性进行了强化设计:

卧式筒体

采用加厚钢板焊接,内部衬有高耐磨衬板(如陶瓷或合金材质),抵御高硬度颗粒的长期摩擦。

筒体横截面呈U型或圆形,底部设有出料口,便于物料 排出。

犁刀搅拌系统

多组犁形刀片按螺旋角度排列,随主轴旋转时推动物料形成对流混合。犁刀边缘经硬化处理,增强抗磨损性能。

刀片角度可调,适应不同物料的混合强度需求。

高速飞刀装置

在筒体底部或侧壁加装高速旋转的飞刀(转速可达3000rpm以上),对团聚物料进行剪切破碎,加速细粉分散。

飞刀材质选用耐磨合金钢,可快速拆卸更换。

驱动与密封系统

大功率电机搭配减速机,确保重载启动平稳;主轴采用机械密封与气封双重防护,防止粉尘泄漏和润滑油污染物料。

出料与控制装置

底部出料口配备气动或手动闸门,支持定量放料;控制面板集成时间、速度设定功能,支持自动化联动。

三、工作原理:

江苏博鸿生产的耐火材料专用卧式犁刀混合机卧式混料机的工作原理融合了机械搅拌与动态破碎技术,具体流程如下:

投料阶段

耐火材料原料(骨料、粉料、结合剂)通过顶部进料口进入筒体。筒体容积可根据产量定制,满足批量生产需求。

犁刀主混

启动后,犁刀随主轴低速旋转(约30-150rpm),将物料向上翻动并抛洒至筒体另一侧,形成连续的物料流。

飞刀辅助分散

高速飞刀同步启动,对物料中的结块或团聚颗粒进行剪切破碎,加速细粉与粗颗粒的均匀结合。

三维循环混合

物料在犁刀推动下沿筒体轴向、径向循环流动,同时受飞刀扰动,打破局部浓度梯度,最终达到均匀状态。

出料阶段

混合完成后,打开底部闸门,物料在重力作用下快速排出,残留量低,避免批次污染。

这一过程的特点在于“低速犁刀+高速飞刀”的协同作用,既能高效混合高密度、多组分物料,又能通过动态破碎解决结块难题。

四、设备优势:

高效解决混合难题

犁刀的强对流混合能力可均匀分散粒径差异大的物料;高速飞刀则针对性粉碎团聚颗粒,显著提升混合均匀度。

耐磨耐用,适应高强度工况

关键部件(犁刀、衬板)采用耐磨材质,延长设备寿命;密封系统有效隔离粉尘,减少维护频率。

混合周期短,产能高

单批次混合时间短,效率却比传统混合机高,适合大批量连续生产。

清洁便捷,减少交叉污染

筒体底部无死角设计,配合飞刀自清洁功能,日常清理仅需5分钟;支持水洗或气洗,满足多品种切换需求。

五、维护保养指南:

江苏博鸿生产的耐火材料专用卧式犁刀混合机卧式混料机的维护保养指南:

1. 日常操作规范

开机前检查

检查筒体内是否有残留物料或异物,确认犁刀、飞刀紧固无松动。

润滑部位(如轴承、减速机)加注润滑油,避免干摩擦损坏。

运行中监控

观察电流是否稳定,异常震动或噪音可能预示刀片磨损或物料结块。

避免超载运行,进料量建议控制在筒体容积的60%-80%。

2. 定期维护计划

每周检查

紧固传动部件螺栓,清理飞刀上的结块物料,检查密封件磨损情况。

测量犁刀与衬板之间的间隙,若超过2mm需调整或更换。

每月保养

更换减速机润滑油,清理筒体内部及过滤网上的粉尘堆积。

检查飞刀磨损程度,若刃口钝化或缺口明显需及时更换。

3. 清洗与防腐

日常清洗

每次使用后,先用干刷清除筒体和刀片上的残留物料,再用压缩空气吹扫死角。

若混合含粘结剂的物料,需用湿布擦拭内壁,防止干结后难以清除。

深度保养

每季度拆卸飞刀与部分犁刀,浸泡清洗并检查磨损情况。

长期停用时,在金属表面涂抹防锈油,并用防水布覆盖设备。

4. 常见故障处理

混合不均:检查飞刀是否磨损或转速不足,调整犁刀角度或延长混合时间。

出料残留多:清理底部闸门卡料,检查筒体是否倾斜或衬板变形。

粉尘泄漏:更换密封件或加固法兰连接处的密封垫圈。