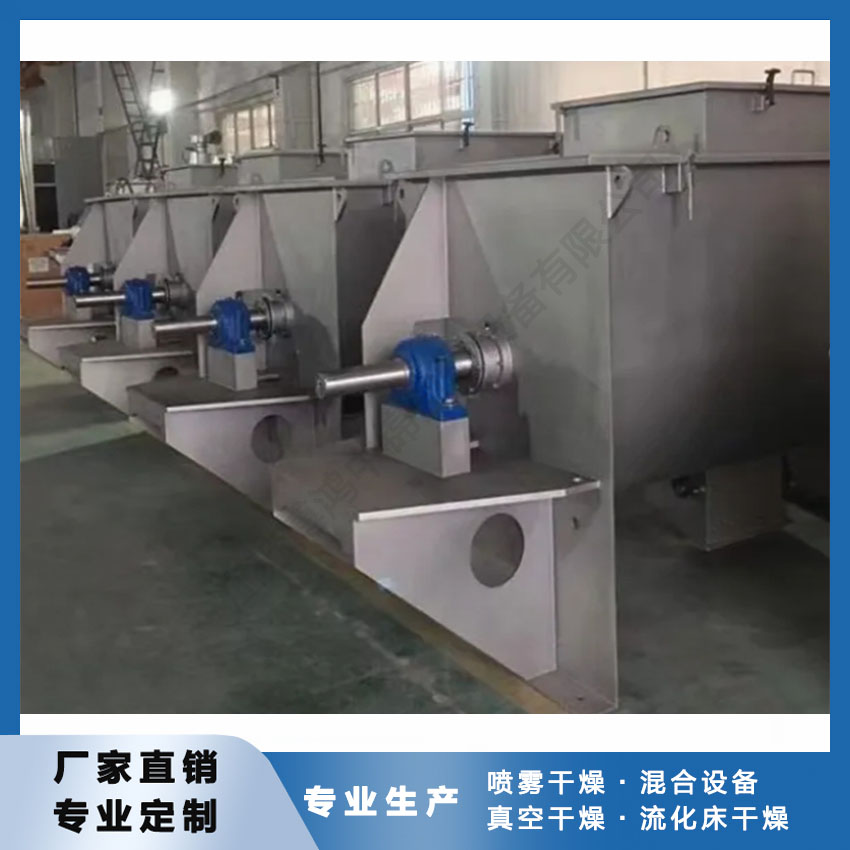

金粉颜料专用卧式螺带混合机卧式混料机 江苏博鸿混合设备

在颜料生产领域,金粉颜料因其独特的金属光泽和装饰效果而备受青睐,但同时也因其特殊的物理性质给混合工艺带来了挑战。江苏博鸿生产的金粉颜料专用卧式螺带混合机卧式混料机,正是为解决这一难题而设计的设备。

金粉颜料混合是一个涉及多种物理作用的复杂过程,理解这些原理对于选择合适的混合设备和优化生产工艺至关重要。

金粉颜料颗粒通常具有不规则的形状和较大的表面积,这使得它们容易产生静电吸附和团聚现象。卧式螺带混合机通过特殊的螺带设计,在容器内形成三维复合运动:一方面,螺带的旋转推动物料沿轴向移动;另一方面,物料在重力作用下不断从顶部回落。这种复合运动产生了强烈的对流混合效果,有效打破了金粉颗粒间的团聚状态。

剪切混合在这一过程中也扮演着重要角色。金粉颗粒在运动过程中相互摩擦、碰撞,螺带与容器壁之间的间隙设计产生了适当的剪切力,既保证了混合均匀性,又避免了过度剪切导致的金粉变形或光泽损失。此外,设备内部的无死角设计确保了所有物料都能参与循环,消除了局部混合不均的问题。

扩散混合则发生在微观层面,金粉颗粒通过布朗运动逐渐均匀分布在整个混合体系中。这三种混合机制——对流、剪切和扩散——在卧式螺带混合机中协同作用,共同确保了金粉颜料的高质量混合效果。

江苏博鸿金粉颜料专用卧式螺带混合机卧式混料机由多个精心设计的子系统组成,每个部分都针对金粉颜料的特性进行了优化。

混合容器采用 不锈钢材质,内表面经过特殊抛光处理,达到镜面光洁度,这不仅防止了金粉粘壁,也 程度保持了金粉的光泽度。容器设计为全封闭结构,有效防止了混合过程中金粉的逸散,既保证了工作环境清洁,又避免了原料浪费。容器的夹套设计可根据需要通入冷却或加热介质,满足不同工艺温度要求。

螺带搅拌系统是该设备的核心部件,由主轴、支撑杆和特殊设计的螺带叶片组成。针对金粉颜料的特性,螺带采用了独特的螺旋角度和宽度比例,确保物料既能快速轴向移动,又能充分径向扩散。螺带边缘与容器壁的间隙经过 计算,既保证了混合效率,又避免了过度挤压导致的金粉变形。主轴承采用高性能密封设计,完全杜绝了润滑油污染物料的可能性。

驱动系统由防爆电机、减速机和联轴器组成,动力传递平稳可靠。电机功率经过科学匹配,既保证了足够的混合强度,又避免了能源浪费。变频控制技术的应用使得搅拌速度可根据物料特性和工艺要求灵活调节,实现 化混合。

出料系统设计为气动大开门结构,出料速度快且无残留。特殊的出料阀设计确保了在混合过程中完全密封,而在出料时又能迅速完全开启,避免了物料堵塞或残留。对于需要更精细控制的场合,还可选配螺旋输送出料装置,实现定量精准出料。

江苏博鸿金粉颜料专用卧式螺带混合机卧式混料机相较于传统混合设备具有诸多优势

混合均匀度极高是该设备最显著的特点。独特的螺带设计确保了金粉颜料在短时间内达到极高的混合均匀度,即使是添加量很少的助剂也能均匀分散。这种优异的混合性能直接提升了最终产品的质量稳定性,批次间差异极小,为客户提供了可靠的质量保证。

温和处理物料的特性同样重要。金粉颜料对机械作用非常敏感,过度剪切会破坏其片状结构,导致光泽度下降。卧式螺带混合机通过优化设计,在保证混合效果的同时,将机械作用对金粉的影响降至 , 保持了金粉原有的金属光泽和装饰效果。这种温和处理也适用于那些含有脆弱添加剂的配方体系。

高效节能的特点为企业降低了生产成本。相比普通混合设备,完成相同混合任务所需的时间大幅缩短,能耗显著降低。设备的大容量设计进一步提高了单批次产量,使单位产品的能耗和人工成本进一步下降,为企业创造了可观的经济效益。

操作简便安全的设计理念贯穿整个设备。人性化的控制界面使操作人员能够快速掌握设备使用,减少培训成本和时间。全面的安全防护措施有效预防了操作风险,保障了人员安全。设备的模块化设计还使得清洁和维护工作变得简单快捷,大大缩短了批次转换时间。

广泛的适应性使一台设备能够满足多种需求。通过调整转速和混合时间,同一台设备可以处理不同粒径、不同密度的金粉颜料,甚至可以用于其他特种颜料的混合。这种灵活性为企业产品开发提供了有力支持,减少了设备投资。

正确的操作流程是保证金粉颜料混合质量的关键,江苏博鸿金粉颜料专用卧式螺带混合机卧式混料机的标准操作可分为准备、装载、混合和出料四个阶段。

准备阶段需要进行全面的设备检查。确认混合容器内部清洁无残留,特别是前次生产如使用不同颜色产品时,必须 清洁以避免交叉污染。检查所有紧固件是否牢固,润滑点油量是否充足,电气系统是否正常。根据生产工艺单确认本次生产的配方和工艺参数,准备好所需原料。这一阶段的细致工作能够预防许多潜在问题。

装载阶段需要注意投料顺序和方式。通常建议先将大部分基础原料加入混合机,然后启动设备进行短时间预混合,再逐步加入剩余成分和少量添加剂。这种分步加料方式有助于获得更均匀的混合效果。对于容易扬尘的原料,应采用密闭输送方式;如果必须人工加料,应控制倾倒高度以减少粉尘产生。装载量应控制在设备额定容量的规定范围内,过多或过少都会影响混合效果。

混合阶段是整个过程的核心。启动设备后,物料在螺带作用下开始复杂运动。混合时间需要根据原料特性、配方组成和所需均匀度确定,过长可能导致过度混合,过短则均匀度不足。对于金粉颜料,通常需要比普通颜料更长的混合时间以确保均匀性,但又不能过长以避免破坏金粉结构。在混合过程中,操作人员应通过视窗观察物料运动状态,必要时进行调整。温度敏感的配方还需要监控物料温度,防止过热。

出料阶段同样需要规范操作。混合完成后,应先停止搅拌再开启出料口,避免带料停机造成启动困难。出料时应观察物料流动情况,发现异常及时处理。出料完毕后,应检查容器内是否有残留,必要时进行人工清理。对于连续生产的情况,应记录每批次的混合参数和产品质量情况,为工艺优化积累数据。

整个操作过程中,安全注意事项不容忽视。设备运转时严禁打开检修门或伸手进入机内;清洁和维护必须在断电状态下进行;发现异常声响或振动应立即停机检查。规范的操作不仅能保证产品质量,也是设备长期稳定运行的基础。

螺带混合机常见故障及解决方法

物料吸潮结块

原因:密封不良或干燥气体不足,导致环境湿气侵入。

解决:检查密封圈完整性,确保氮气/干燥风持续供应;停机后 清理残留物料。

混合不均匀

原因:螺旋差速失衡或物料分层,导致局部浓度偏差。

解决:校准内外螺旋差速比(建议外螺带转速低于内螺带),延长混合时间或增加桨叶转速。

出料残留污染

原因:筒体内壁粘附或桨叶磨损导致物料残留。

解决:启用CIP自动清洗系统,定期拆卸桨叶清除粘附物;检查螺旋叶片磨损情况,及时更换。

筒体温升异常

原因:夹套循环不畅或温控系统故障。

解决:清理夹套管路堵塞物,检查导热油/水循环泵运行状态;重启温控系统并校准传感器。

粉尘泄漏

原因:舱门密封条老化或未锁紧,导致粉末外逸。

解决:更换耐高温氟橡胶密封条,作业前确认舱门锁紧;加装除尘接口减少粉尘扩散。

预防建议:定期维护密封系统、校准螺旋差速参数,混合高吸湿性物料时保持惰性气体保护,停机后及时清理残留。