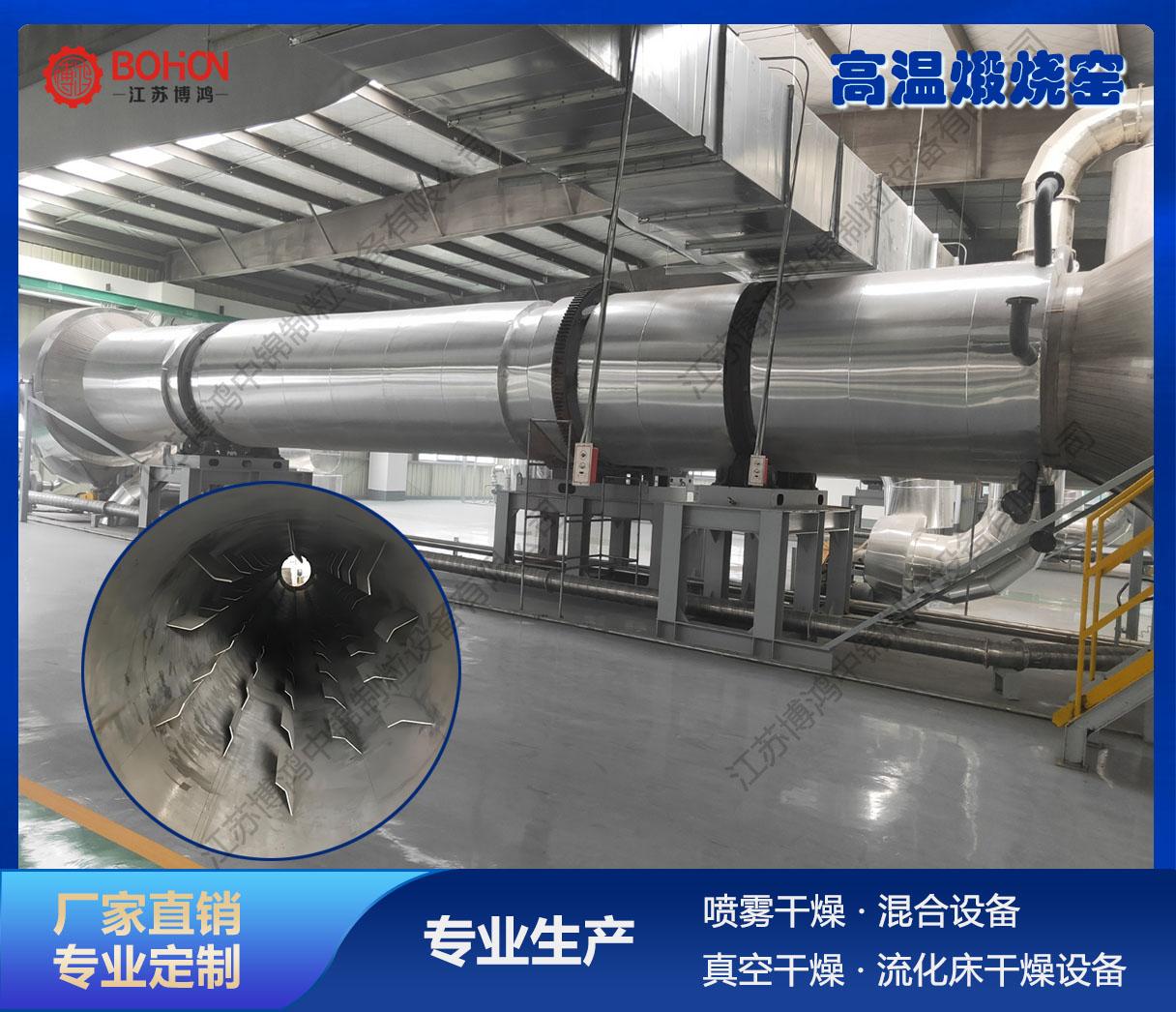

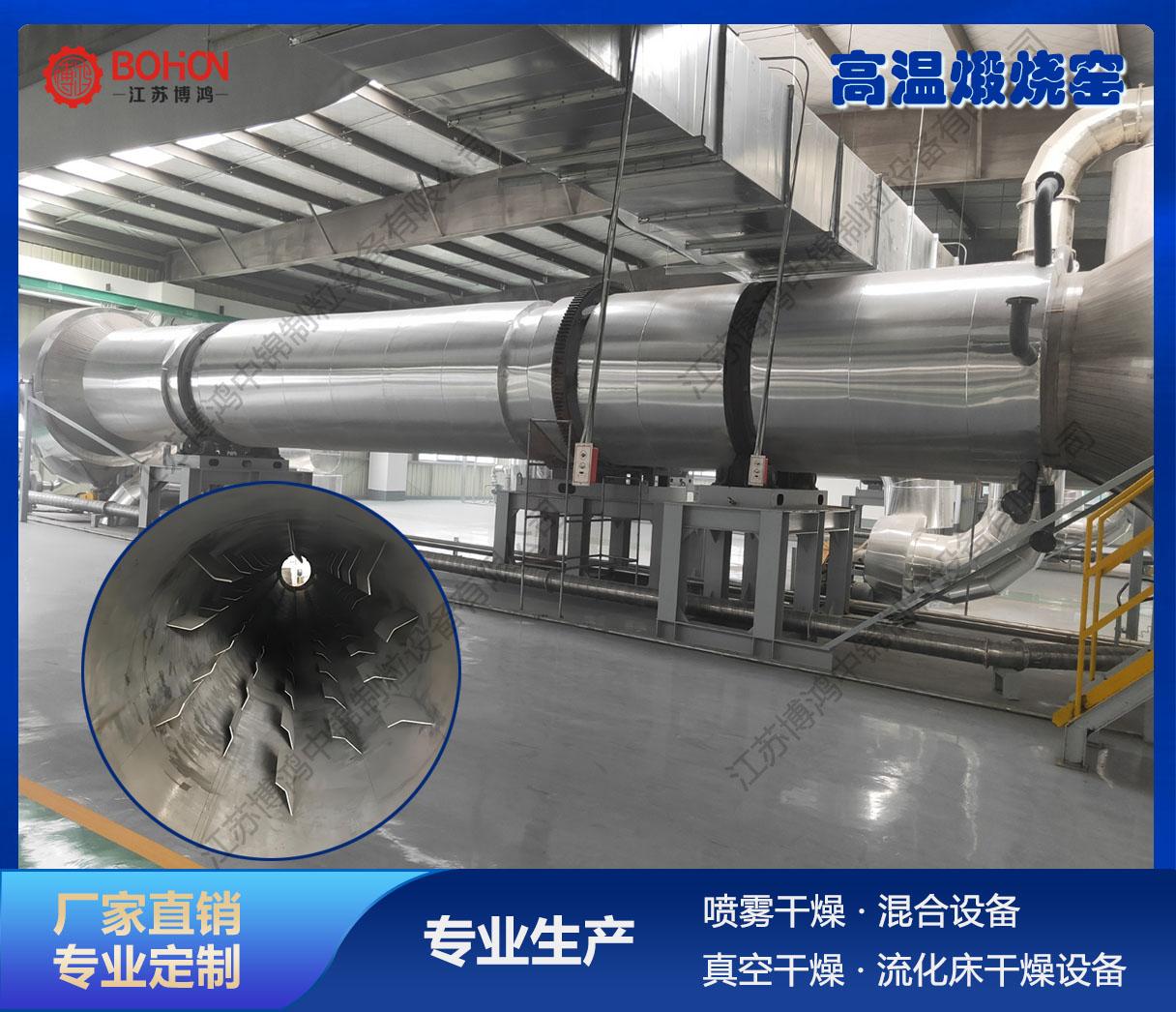

博鸿干燥 硅胶颗粒专用回转窑干燥机 可耐高温 材质优良 做工细致

一、结构组成:四维协同的高效干燥系统

1. 主体结构:耐高温回转窑体

筒体设计:

采用不锈钢内胆+陶瓷纤维复合保温层 ,筒体倾斜角度可调(2°~5°),内部设置螺旋导料板及扬料装置,确保硅胶颗粒均匀受热。

支撑系统:

配置多组液压托轮组与挡轮装置,结合高精度齿轮传动结构,保障窑体长期稳定运行。

2. 热力系统:热能精准供给

燃烧装置:

配备双级燃气燃烧器 ,支持天然气、液化气等多种燃料,热风温度可精准调节(300℃-650℃)。

热风循环模块:

集成 余热回收换热器,废气经旋风除尘+布袋除尘后,30%热能回用至干燥系统,降低能耗。

3. 传动与驱动系统

动力单元:

采用变频电机+行星减速机组合,驱动窑体转速无级可调(0.5-5r/min),适配不同粒径硅胶的干燥需求。

密封结构:

窑头/尾采用石墨复合密封环+氮气气封双重防护,防止热能泄漏与外部粉尘侵入。

4. 智能化控制系统

中央控制台:

基于PLC+SCADA系统集成温度、转速、风量等多参数闭环控制,支持远程监控与数据追溯。

安全防护模块:

内置温度超限报警、轴承振动监测、急停连锁功能,实现设备全生命周期管理。

二、结构特点:专为硅胶优化的创新设计

1. 耐高温抗腐蚀材质

筒体内部采用耐热钢衬板 ,耐受长期650℃高温环境,避免硅胶干燥过程中酸性挥发物对设备的腐蚀。

2. 动态防粘壁技术

组合式扬料装置:内置螺旋导料板+可调节扬料斗 ,通过离心力将硅胶颗粒抛撒形成“料幕”,增加热接触面积。

自清洁刮板系统:搅拌轴上集成 碳化硅耐磨刮板 ,实时清除筒壁附着物,杜绝硅胶结块。

3. 模块化分段控温

干燥区划分为预热段、脱水段、恒温段 ,每段独立配置温度传感器与热风阀门,精准控制硅胶脱附水分的相变过程。

4. 低氧环境干燥

可选配氮气保护系统,将干燥腔氧含量控制在5%以下,防止硅胶高温氧化导致孔径结构破坏。

三、产品优势:赋能硅胶产业升级

1. 干燥效率提升40%

动态抛撒工艺使硅胶比表面积增加2倍,配合逆流换热设计,水分蒸发速率达80-120kg/h·m3,较传统干燥设备效率倍增。

2. 能耗成本降低35%

热能梯级利用:废气余热回用+保温层热损失≤3%,综合热效率达88%。

变频节能驱动:电机负载智能匹配,较定频设备节电25%。

3. 产品品质

含水率波动≤0.3%:多区段温控精度±2℃,确保硅胶终水分稳定在0.5%-1.5%。

孔径保持率≥98%:低温段(300℃-400℃)慢速脱水,避免硅胶骨架塌缩。

4. 环保合规性强

粉尘排放≤10mg/m3:三级除尘(旋风+布袋+湿式洗涤)实现近零排放。

噪音≤75dB(A):全密闭结构+减震基座,满足GB12348 Class II标准。

四、技术突破: 行业革新

1. 多级变温干燥工艺

突破传统单温区限制,通过 三段式温度曲线控制 (预热200℃→脱水450℃→恒温300℃),使硅胶脱附水分子同时保持孔道结构完整性,比表面积提升15%

2. AI驱动的参数自优化

搭载机器学习算法,通过历史数据训练建立干燥参数优化模型,可自动匹配不同硅胶型号的 温控曲线,减少试机损耗20%。

3. 超薄壁高效传热技术

采用 激光焊接蜂窝夹套,将筒体传热壁厚从常规12mm减至8mm,传热效率提升18%,单位产能能耗下降至0.85kW·h/kg。

4. 数字孪生运维平台

构建设备三维仿真模型,实时映射轴承温度、筒体形变等数据,实现预测性维护,设备故障停机率降低至0.5次/年。

五、选择理由

江苏博鸿硅胶颗粒高温回转窑干燥机凭借“耐高温结构+智能控温+高效节能”三位一体设计,已成功应用于电子级硅胶、医用硅胶等高端领域。

设备日均处理量可达50-300吨,助力企业实现干燥工序的 “提质、降本、增效”三重升级,推动硅胶制品向高附加值方向持续突破。

详细咨询方式:15995335588 孙女士!

立即联系我们,获取更多产品信息和优惠报价!

江苏博鸿,您身边的干燥设备 !

...