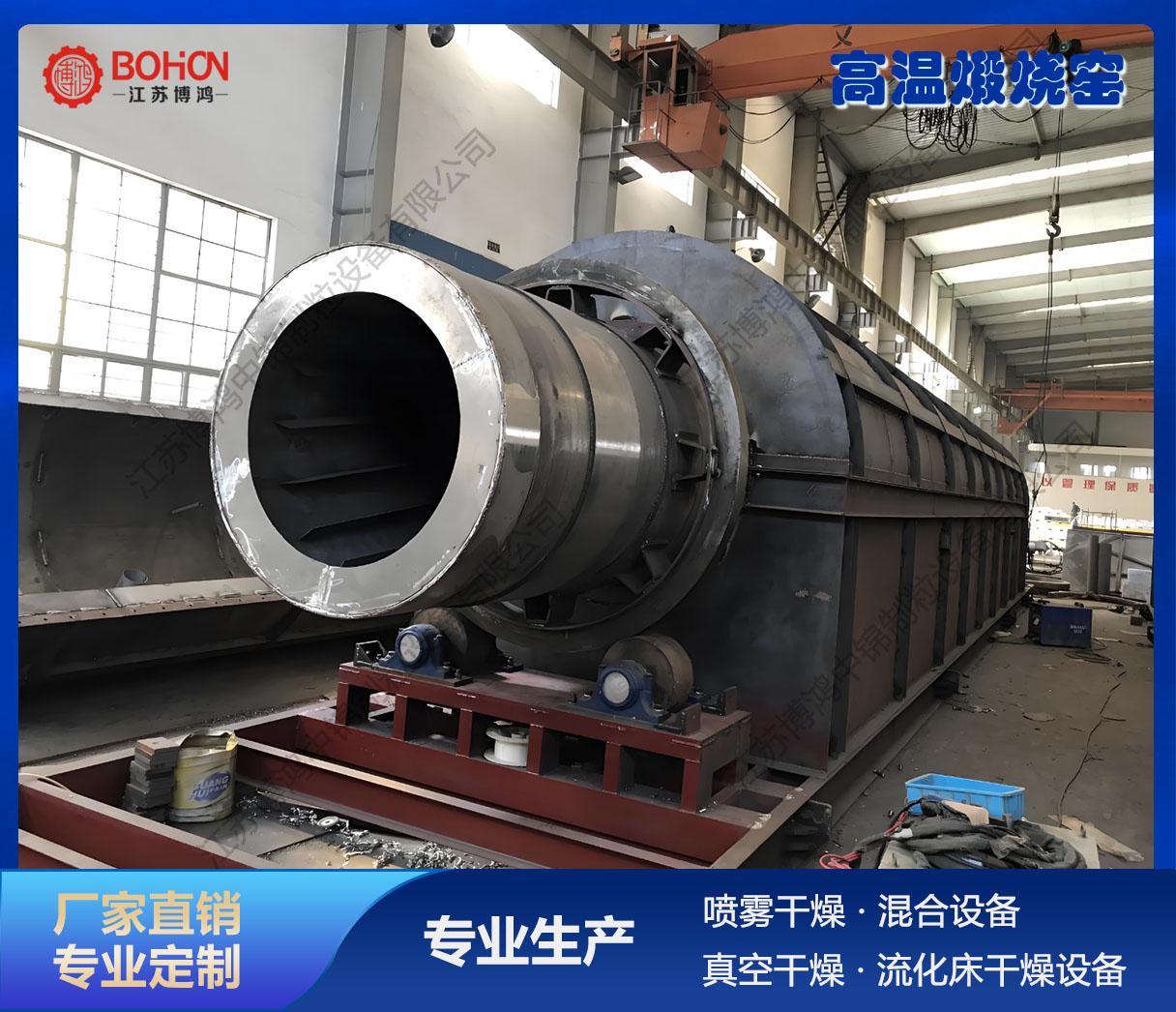

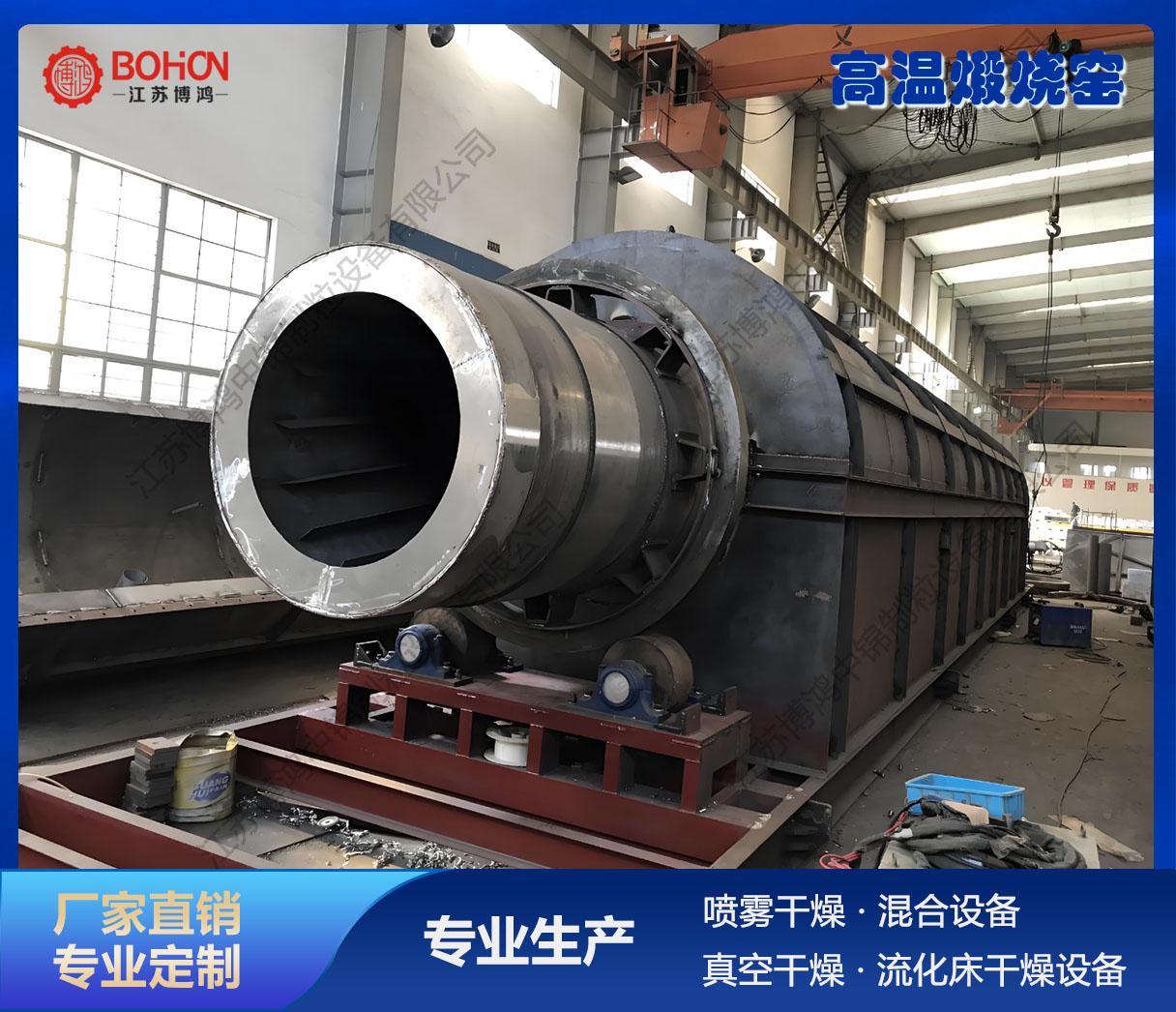

博鸿干燥 煤矸石专用高温回转窑干燥机 发货迅速 匠心打造

一、工作原理:三重复合传热与智能调控

江苏博鸿煤矸石专用高温回转窑干燥机基于回转窑动态传热机制与智能化温控技术,结合煤矸石高含水率、高硬度特性,实现高效干燥与资源化利用。其核心工作原理如下:

1、转运动强化传热

筒体以0.5-5r/min的转速匀速旋转,内置螺旋扬料板与耐磨推料装置,使煤矸石颗粒在筒体内反复抛撒、翻动,与高温热风形成 对流+传导+辐射三重复合传热模式,传热效率较传统设备提升40%。

2、温梯度干燥

窑头燃烧系统生成400℃-800℃高温热风,沿筒体与物料逆向流动,通过预热段(200℃-350℃)→主干燥段(450℃-650℃)→缓冷段(150℃-250℃) 三段式温度场设计,精准控制煤矸石脱水速率,避免热应力导致的物料碎裂。

3、能调控系统

集成PLC与工业物联网技术,实时监测筒体温度、物料含水率、废气含氧量等参数,自动调节燃烧器火力、筒体转速及引风机风量,确保干燥过程稳定高效。

二、干燥过程:四步协同的工业化处理

针对煤矸石含水率高(初始水分15%-30%)、颗粒度差异大的特点,设备通过以下流程实现标准化干燥:

1. 预处理与均匀进料

湿煤矸石经破碎筛分至5-50mm粒径后,由螺旋输送机送入窑尾进料口,通过多级布料器均匀分散于筒体内,避免局部堆积堵塞。

2. 动态分散与热风接触

筒体旋转带动扬料板将物料抛撒成“颗粒雨”,与逆向流动的600℃-750℃高温热风充分接触,水分蒸发速率达120-200kg/h·m3,单次干燥周期仅需25-40分钟。

3. 分阶段脱水与相变控制

· 由水脱除:在预热段快速蒸发表面水分,含水率降至8%-12%。

· 合水脱附:主干燥段高温作用下脱除煤矸石内部结晶水,终水分≤3%。

· 冷定型:低温段降低物料温度至80℃以下,防止高温骤冷引发粉化。

4. 废气净化与余热回用

含尘废气经旋风除尘+湿式洗涤塔两级处理,颗粒物排放≤15mg/m3,同时30%余热通过换热器回用于进风预热,综合热效率≥85%。

三、技术创新:专为煤矸石优化的核心设计

1. 耐磨抗冲击结构升级

筒体内衬:采用高铬铸铁衬板+碳化硅耐磨涂层 ,硬度达HRC62以上,耐受煤矸石长期摩擦冲击,寿命较普通钢材延长3倍。

防粘壁技术:配置液压驱动刮刀组 ,实时清除筒壁附着物,解决煤矸石因黏土成分导致的结壁问题。

2. 高效热力系统创新

多燃料燃烧器:支持煤粉、天然气、生物质等多种燃料,热风温度调节精度±10℃,适配不同热值煤矸石的干燥需求。

梯度配风设计:通过筒体轴向分布的 可调式风阀组 ,实现干燥段风量递增(2000-5000m3/h)、缓冷段风量递减的智能配风,降低热损耗。

3. 智能化运维体系

数字孪生模型:基于设备运行数据构建三维仿真系统,实时预警托轮偏斜、齿轮磨损等故障,维护响应时间缩短至2小时内。

能耗优化算法:机器学习分析历史干燥数据,自动推荐 温控曲线与转速组合,单位能耗低至0.9kW·h/kg。

4. 环保性能突破

低氧燃烧技术:通过分级配风+烟气再循环 ,将窑内氧含量控制在8%以下,抑制煤矸石中硫分与有机质的氧化,减少SO?与VOCs生成。

粉尘近零排放:创新性采用旋风预除尘+脉冲布袋除尘+碱液喷淋三级净化,粉尘捕集率≥99.5%,排放浓度优于GB16297-2025标准。

四、应用价值:推动煤矸石资源化利用

江苏博鸿高温回转窑干燥机已成功应用于山西、内蒙古等地煤矸石综合利用项目,日均处理量达200-800吨,助力企业实现三大升级:

提质增效:干燥后煤矸石含水率≤3%,可直接用于制砖、水泥掺合料、陶粒轻骨料等高附加值领域,资源化利用率提升至95%。

节能降耗:较传统立式烘干机节能35%,年处理10万吨煤矸石可减少标煤消耗约4200吨 36。

绿色生产:全流程封闭设计配合高效除尘系统,实现粉尘、废气超低排放,环保合规性达到行业 水平。

五、选择江苏博鸿

江苏博鸿干燥公司生产制造的高温回转窑干燥机能够有效解决传统干燥方法中的热损失问题,并大大缩短干燥时间,同时保持物料的原始品质。

无论是大规模生产还是实验性生产,我们都能为您提供专业的技术支持和解决方案,帮助提升生产效率和产品质量。

选择江苏博鸿,您将获得可靠且符合行业标准的高温回转窑干燥机。

详细咨询方式:15995335588 孙女士!

立即联系我们,获取更多产品信息和优惠报价!

江苏博鸿,您身边的干燥设备 !

...